¿Por qué los calentadores de silicona son esenciales para la máquina de prensa de calor de taza?

¿Cómo mantener calientes las baterías de los drones en invierno?

Calentador de poliimida para manillar de motocicleta

Unión de vulcanización para calentadores de caucho de silicona de alto rendimiento

¿Cómo funcionan los calentadores de papel aluminio y dónde utilizarlos?

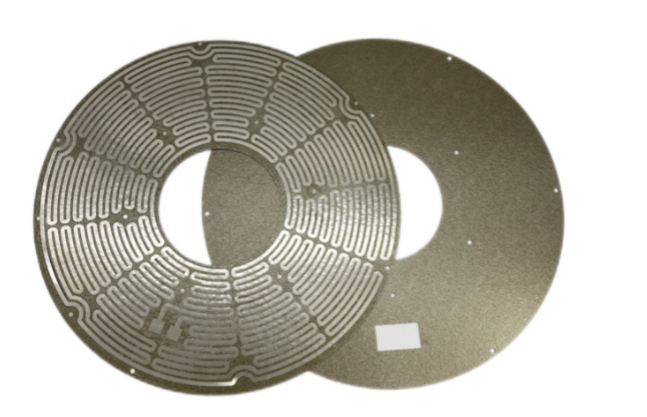

Los calentadores de Mica son ampliamente utilizados en diversas industrias debido a su excelente conductividad térmica, durabilidad y versati. Estos calentadores pueden ser diseñados con diferentes tipos de conductores, siendo los más comunes los conductores grabados y los conductores de herida. Cada tipo tiene sus propias ventajas y desventajas, por lo que son adecuados para diferentes aplicaciones. En esta entrada de blog, vamos a explorar las diferencias entre los conductores grabados y conductores de heridas enCalentadores de mica.

Conductores grabados:

Diseño: Los conductores grabados se crean al grabar químicamente un patrón específico en una lámina de metal. Este método permite la creación de caminos conductores muy finos e intrincados, por lo que es ideal para patrones de calentamiento complejos.

Proceso de fabricación: El proceso comienza recubriendo una lámina de metal con un material fotosensible. El patrón conductor deseado se transfiere a la lámina utilizando técnicas de fotolitografía. El grabado químico se utiliza para eliminar el metal sin protección, dejando atrás el camino preciso del conductor.

Ventajas:

• alta precisión: los conductores grabados pueden lograr patrones extremadamente finos y detallados, lo cual es esencial para aplicaciones que requieren un control preciso de la temperatura.

• consistencia: el proceso de grabado asegura que cada conductor es altamente consistente en forma y tamaño, por lo que es adecuado para la producción en masa.

• flexibilidad: las modificaciones de diseño son relativamente fáciles, lo que permite la personalización para satisfacer las necesidades específicas del cliente.

Desventajas:

• mayor costo: el proceso de grabado es más complejo y por lo tanto más caro en comparación con otros métodos.

• durabilidad: aunque generalmente duraderos, los conductores grabados pueden no ser tan robustos como los conductores enrollados en condiciones extremas.

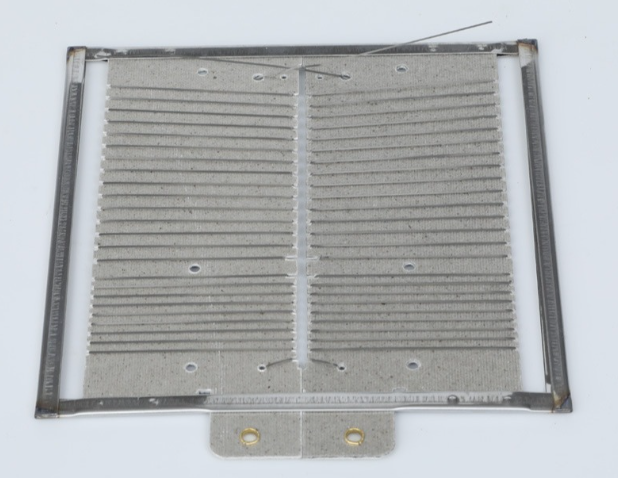

Conductores de heridas:

Diseño: Los conductores enrollse forman enrollun cable de resistencia en una forma o patrón específico, a menudo en una configuración espiral o geométrica.

Proceso de fabricación: El cable de resistencia es enrollalrededor de una lámina de mica u otro sustry asegurado en su lugar. Este proceso puede realizarse manualmente o utilizando equipos automatizados.

Ventajas:

• menor costo: el proceso de bobinado es más simple y más rentable, por lo que es una opción popular para muchas aplicaciones.

• alta durabilidad: los conductores de heridas suelen ofrecer una mayor resistencia mecánica y durabilidad, por lo que son adecuados para su uso en entornos difíciles.

• facilidad de reparación: si una parte del conductor falla, a menudo puede ser reemplazado o reparlocalmente, reduciendo el tiempo de inactividad y los costos de mantenimiento.

Desventajas:

• menor precisión: los conductores enrollados pueden no alcanzar el mismo nivel de precisión que los conductores grabados, haciéndolos menos adecuados para patrones de calentamiento complejos.

• consistencia: el devanado Manual puede dar lugar a variaciones en la forma y el tamaño de los conductores, afectando a la consistencia en la producción en masa.

Conductores grabados:

• rendimiento: los conductores grabados proporcionan una distribución de calor uniforme, lo cual es crucial para aplicaciones que requieren un control preciso de la temperatura y un calentamiento uniforme.

• aplicaciones: se utilizan comúnmente en dispositivos médicos, instrumentos de precisión y equipos de fabricación de semiconductores, donde la alta precisión y fiabilidad son esenciales.

Conductores de heridas:

• rendimiento: los conductores de herida ofrecen una salida de calor estable y consistente, por lo que son adecuados para aplicaciones que requieren estabilidad y fiabilidad a largo plazo.

• aplicaciones: se utilizan ampliamente en equipos de calefacción industrial, electrodomésticos y sistemas de calefacción de automoción.

3. Análisis comparativo

características | Fabricación a partir de fibras textiles sintéticas | Wound Conductors |

diseño | complejo | Simple |

El proceso de la fabricación | Química química | bobinado |

costo | Más alto | La parte inferior |

precisión | alto | baja |

coherencia | alto | Puede variar |

La la solidez | bueno | alto |

La reparación | difícil | fácil |

aplicaciones | Dispositivos médicos, | Calefacción Industrial equipos, electrodomésticos |

Elección entre los conductores grabados y los de cuerdaCalentadores de micaDepende de los requisitos específicos de su aplicación. Si la precisión y uniformidad son críticas, los conductores grabados son la mejor elección. Sin embargo, si la rentabilidad y la durabilidad son más importantes, los conductores de heridas pueden ser la opción preferida. Al comprender los puntos fuertes y débiles de cada tipo, puede tomar una decisión informada que se ajuste a su proyecto#39;s necesidades.

Esperamos que este artículo haya proporcionado información valiosa sobre las diferencias entre los conductores grabados y los conductores enrollados en los calentadores de mica. Si tiene más preguntas o necesita ayuda con sus soluciones de calefacción, no dude en ponerse en contacto con nosotros.

Ofrecemos una amplia variedad de calentadores de alta eficiencia y elementos calefactores. Tales como calentadores de poliimida /kapton, calentadores de goma de sili, calentadores transparentes de PET, calentadores de película gruesa, calentptc, calentde mica, calentcalentde resina epoxy y película de calentamiento de grafeno.